¿Qué se entiende por una simulación de moldeo por inyección?

Simulación de moldeo por inyección

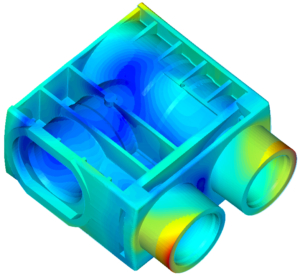

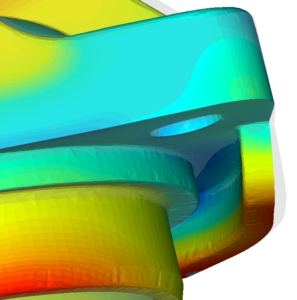

Una simulación de moldeo por inyección muestra el proceso de llenado y enfriamiento (termoplásticos) o de reticulación (silicona/caucho) con la influencia del molde (p.ej. el atemperado y el diseño de la entrada de inyección), incluso antes de que se diseñe el molde.

Mediante la simulación cualificada y la interpretación experta de los resultados, se pueden detectar en una fase temprana los posibles errores de las piezas moldeadas y de los moldes. Esta es la base para la optimización de los componentes.

Fundamentos de la simulación del moldeo por inyección

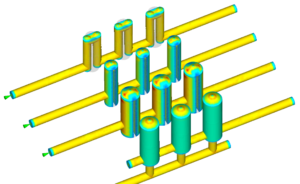

La combinación de la simulación de moldeo por inyección (eng.: mold flow) del estado inicial del componente, el estudio de la simulación de un atemperado del futuro molde, la optimización de los componentes y su posterior simulación del estado optimizado y el atemperado, no sólo permite resultados muy precisos de simulación y optimización, sino también una mejor comprensión del llenado, las líneas de soldadura, la evacuación de gases, el cizallamiento, la orientación de las fibras y la mecánica de deformación. De todo ello, el desarrollador de producto y el moldista obtienen todo lo preciso para prever y producir un molde óptimo.

Dado que las variables más importantes pueden incluirse en la fase de desarrollo del producto, es posible, cada vez con más frecuencia, que las muestras de la primera prueba del molde sean buenas.

Ya que la optimización de los componentes geométricos también permite un ciclo mucho más corto, el anterior esfuerzo adicional merece la pena. El tiempo de elaboración del producto final se reduce de forma considerable, se mejora la calidad y el precio unitario también es menor, debido a una ventana de proceso más amplia, con un tiempo de ciclo más corto.

Después de la optimización de los componentes, se reducen las posibles tensiones de enfriamiento y de segunda presión, y por tanto la deformación. Ahora, si es necesario, también se puede realizar una corrección negativa del componente. Esta última se consigue manteniendo la transición tangencial de la geometría. El molde se construye con esta geometría manipulada para obtener una deformación mínima.

Simulamos:

- Llenado

- Contracción y deformación

- Atemperado del molde

- Entrada de inyección

- Perfil de la segunda presión

- Termoplásticos

- Parámetros del proceso

- Diferentes medios y materiales

- Insertos / sobremoldeados

Analizamos:

- Deformación

- Tiempo de ciclo

- Fuerzas de cierre

- Error de la cavida

- La presión de inyección sobre los noyos

- Detectar potencial de optimización

- Planificación y cálculo

Nuestra oferta:

-

Simulación de los resultados de la optimización de los componentes

- Posible corrección negativa calculada

-

Determinación del sobredimensionamiento para los componentes reforzados con fibra de vidrio

-

Creación de conceptos de moldes como base para la simulación

Sus ventajas:

- Alta fiabilidad del proceso

- Mejor calidad de los componentes

- Evitar nuevas modificaciones

-

Preparación óptima para el diseño del molde

-

Es frecuente que se produzcan piezas buenas durante el primer muestreo, cuando se utilizan moldes IsoForm®,

¿Qué datos hay que introducir para una simulación?

Cuanto más precisos sean los factores de influencia/entrada y los datos REALES, más precisos serán los resultados de la simulación.

Datos del material

Termoplásticos y aditivos

Elastómeros

Aceros

Metales

No metálicos (insertos / componentes duros y blandos / herramientas / insertos)

Orientación de la fibra

Especialmente para las líneas de soldadura

Alabeo

Diferencias de contracción

Montaje, ajustes y dimensiones funcionales

Geometría

- Calidad de los datos

- apto para plásticos

- forma / diseño

- Función

- Espesor de las paredes

- Fuerza

- Enlace cruzado

- Corrección negativa

Costuras con púas

Carga y óptica

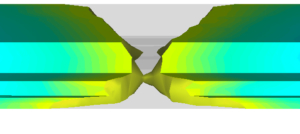

Comportamiento del flujo

Cuando hay que reducir las ayudas al flujo y los espesores de las paredes

Comportamiento del flujo

Cuando hay que reducir las ayudas al flujo y los espesores de las paredes

Situación del bebedero

- Canal caliente / tipo de boquilla

- Corredor del frío

- Sistema de colectores

- Corredor muerto

- Geometría de la puerta

- Geometría de la puerta

Necesidad de presión

En la cavidad, no debe superar los 800 bares

Fuerza de apriete, selección de la máquina, compuerta, ayuda al flujo

Efecto de la presión de retención

Cuando hay que reducir las ayudas al flujo y los espesores de las paredes

Efecto de la presión de retención

Cuando hay que reducir las ayudas al flujo y los espesores de las paredes

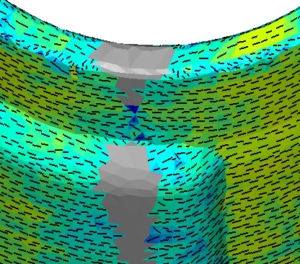

Bolsas de aire

Solidificación del frente de flujo

Posición del eyector, ventilación, efecto diesel, estabilidad

Ventilación

Evitar o mitigar geométricamente mediante normas

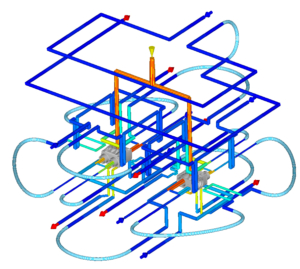

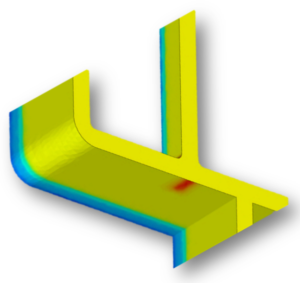

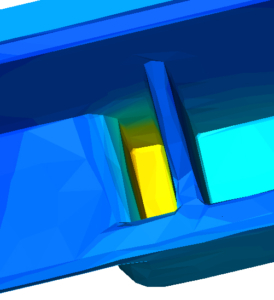

Control de la temperatura del molde

- Dependiente del ciclo

- Cerca del contorno

- Flujo turbulento

- Secciones transversales

- Normas

- Medio

- Circuitos

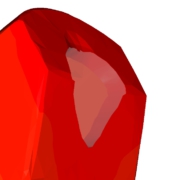

Boca/vacuola

- Potencial en zonas densas

- Incidencia / zonas de brillo

- Formación de huecos y vacuolas

Espesor de la pared

- Diferencias

- Ahorro de peso

- Duración del ciclo

- Efecto de la presión de retención

Parámetros del proceso

- Tiempo de llenado

- Tiempo de mantenimiento de la presión

- Etapas de presión de mantenimiento

- Tiempo de enfriamiento

- Tiempo auxiliar

- Duración del ciclo

- Temperaturas de entrada

- Temperaturas de entrada

Puntos calientes

Donde falta un control de la temperatura cerca del contorno

La temperatura de la pared determina la duración del ciclo y los problemas de desmoldeo

Efecto de templado

Cómo no se produce el flujo turbulento