What is meant by an injection moulding simulation?

INJECTION MOULDING SIMULATION

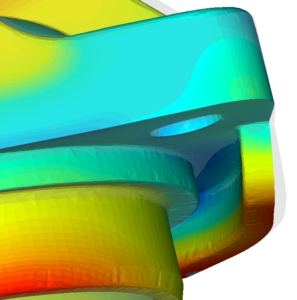

An injection moulding simulation shows the process of filling and cooling (thermoplastics) or cross-linking (silicone/rubber) with the influence of the mould (e.g. temperature control and injection situation) even before the mould is designed.

Qualified simulation and the expert interpretation of the results allow possible moulded part and tooling defects to be detected at an early stage. This is the basis for component optimisation.

Fundamentals of the injection moulding simulation

The combination of an injection moulding simulation of the actual state, a view on the simulation of a temperature control of the future mould, the component optimisation and the subsequent simulation of the optimised state with regard to component and temperature control does not only enable very precise simulation and optimisation results.

The fact that the most important influencing variables can be included in the development of the product means that the first samples can already be produced with good parts more and more frequently.Since the geometric part optimizations generally also enable a significantly shorter cycle, the previous additional effort pays off several times over. The time to the finished product is significantly reduced, quality is improved and the unit price is also lower due to a better process window with a shorter cycle time.

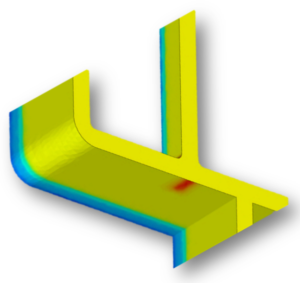

After the part optimisation has been carried out, the possible cold and holding pressure stresses, and thus the distortion, are reduced. Now, if necessary, a negative correction of the part can also be made. We create these in compliance with the tangential contour transitions. This manipulated geometry is then worked into the tool so that warpage is reduced to a minimum.

We simulate:

- filling

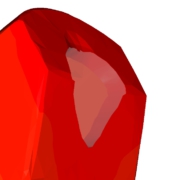

- Shrinkage and warpage

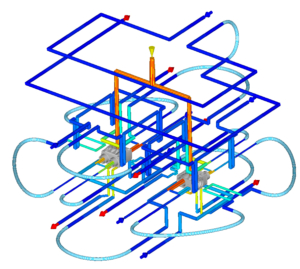

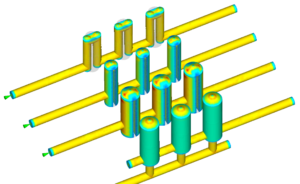

- mould temperature control

- feed situation

- holding pressure profile

- thermoplastics

- process parameters

- different media and materials

- inserts / overmouldings

We analyse:

- warpage

- cycle time

- clamping forces

- part defects

- injection pressure on cores

- identifiable potential for optimisastion

- planning and calculation

Our Offer:

- simulation of the results from parts optimisation

- calculated negative correction

- allowance determination for for parts reinforced with glass fibres

- creation of tool concepts as a basis for the simulation

Your benefits:

- high process reliability

- higher component quality

- avoiding revisions

- optimal preparation of tool design

- when implementing results into IsoForm® tool design good parts frequently at first sample run

Welche Daten müssen bei einer Simulation eingegeben werden?

Je genauer die Einfluss-/Eingabefaktoren und IST-Daten, desto genauer die Simulationsergebnisse

Materialdaten

Thermoplaste + Additive

Elastomere

Stähle

Metalle

Nichtmetalle (Einleger / Hart-Weichkomponenten / Werkzeug / Einsätze

Faserorientierung

Besonders bei Bindenähten

Verzug

Schwindungsunterschiede

Montage , Passungen und Funktionsmaße

Geometrie

- Datenqualität

- kunststoffgerechte

- Form / Auslegung

- Funktion

- Wandstärken

- Festigkeit

- Vernetzung

- Negativkorrektur

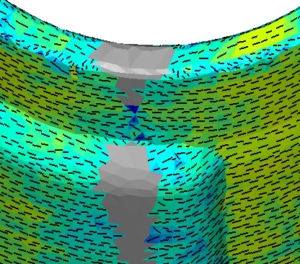

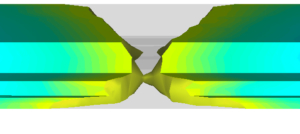

Bindenähte

Belastung und Optik

Fließverhalten

Wo müssen Fließhilfen und Wandstärken reduziert werden

Fließverhalten

Wo müssen Fließhilfen und Wandstärken reduziert werden

Angusssituation

- Heißkanal / Düsenart

- Kaltkanal

- Verteilersystem

- Totkanal

- Angussgeometrie

- Anschnitts-geometrie

Druckbedarf

In der Kavität, sollte 800bar nicht übersteigen

Schließkraft, Maschinenauswahl, Anspritzung, Fließhilfe

Nachdruckwirkung

Wo müssen Fließhilfen und Wandstärken reduziert werden

Nachdruckwirkung

Wo müssen Fließhilfen und Wandstärken reduziert werden

Lufteinschlüsse

Erstarren der Fließfront

Auswerferposition, Entlüftung, Dieseleffekt, Standfestigkeit

Entlüftungen

Geometrisch verhindern oder über Normalien entschärfen

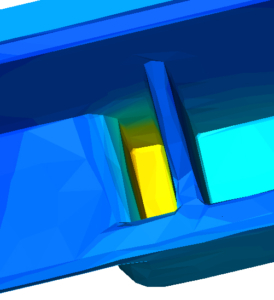

Werkzeug-temperierung

- Zyklusabhängig

- konturnah

- Turbulente Strömung

- Querschnitte

- Normalien

- Medium

- Kreisläufe

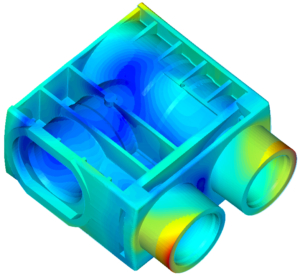

Lunker/Vakuole

- Potential in Dickstellen

- Einfall – / Glanzflächen

- Lunker und Vakuolenbldung

Wandstärke

- Unterschiede

- Gewichteinsparung

- Zykluszeit

- Nachdruckwirkung

Prozess-parameter

- Füllzeit

- Nachdruckzeit

- Nachdruckstufen

- Kühlzeit

- Nebenzeit

- Zykluszeit

- Zulauftemperaturen

- Einlegetemperaturen

HOT-Spots

Wo fehlt eine konturnahe Temperierung

Wandtemperatur bestimmt die Zykluszeit, Entformungsprobleme

Temperierwirkung

Wodurch entsteht keine turbulente Strömung