El concepto de molde del futuro

Proceso de fabricación automatizado: sostenible y eficiente desde el punto de vista energético

Si miramos hacía el mañana, vemos que la futura automatización en el procesamiento de plásticos es inevitable. Por lo tanto, los conceptos de utillaje orientados al futuro deben ser adecuados, sobre todo, para los procesos de producción automatizados.

Los moldes IsoForm® cumplen este requisito porque pueden alcanzar la temperatura de proceso de manera energéticamente eficiente, sostenible y rápida.

Centrar la construcción en la mitad del molde y sistema de expulsión

Centrado

-

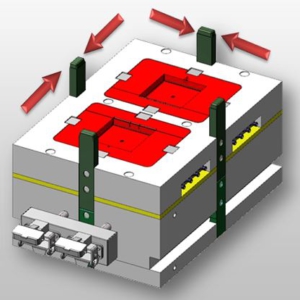

Por sistema, insertos, placas y cavidades se colocan centrados en la mitad del molde

- Alta precisión

-

Se compensan las diferentes expansiones térmicas

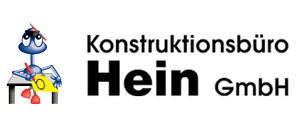

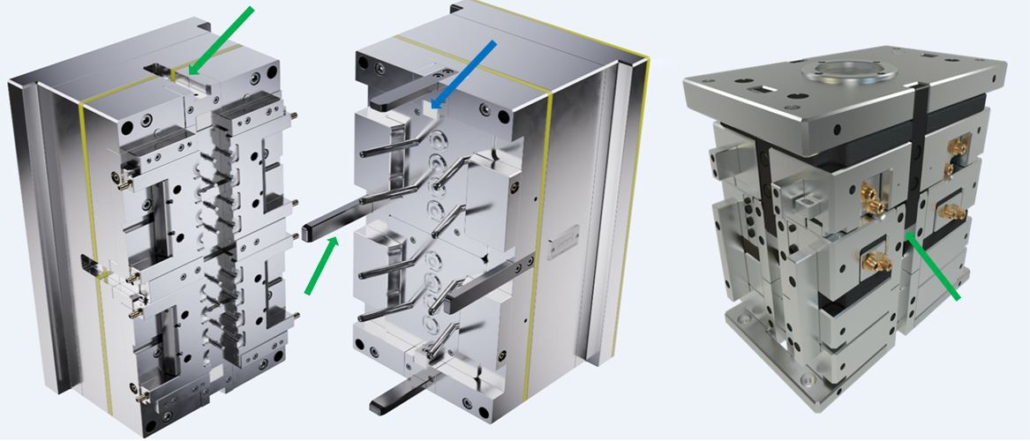

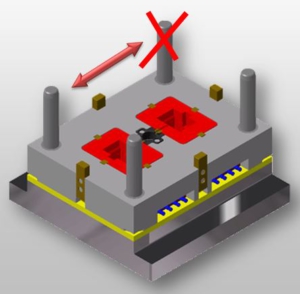

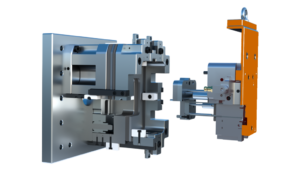

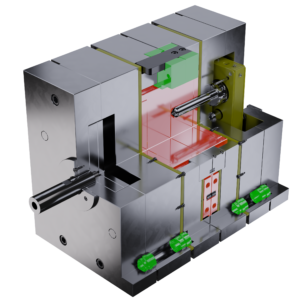

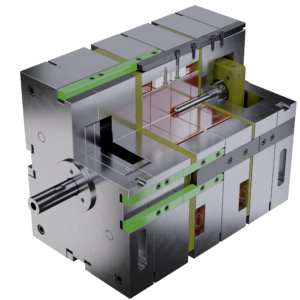

En el caso de los insertos del molde, el centrado se realiza con elementos cerámicos (2W/mK, flecha azul, figura central), que sirven para la separación térmica y como única conexión entre el inserto del molde «caliente» y el portamoldes.

En el exterior se utilizan elementos planos de centrado (flechas verdes, fig. izquierda.) para evitar que las guías y los dispositivos de centrado se queden clavados o gripados, a consecuencia de las diferentes expansiones, como es el caso de las columnas.

El centrado en la mitad del molde, también sobre las placas del conjunto del molde (flecha verde, fig. Derecha), permite ajustar el atemperado según sea necesario, así como montar y desmontar el molde de forma fácil, rápida y precisa.

Sistema de expulsión

-

Sistema de expulsores de placas según la función

- Máximo apoyo pasivo

- Larga vida útil

- Baja flexión

-

Evitar la formación de rebabas

¿Por qué necesito IsoForm® y cuáles son las ventajas?

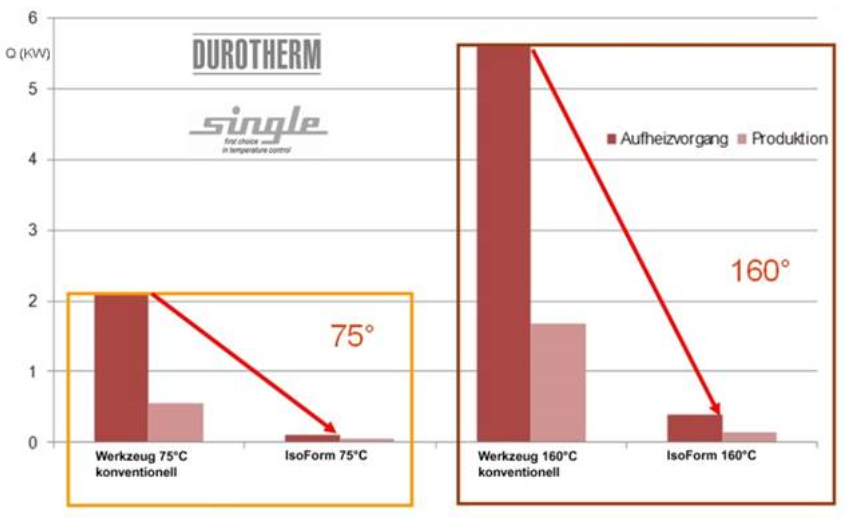

Además de una mayor fiabilidad del proceso, el aislamiento térmico constante de la zona de la cavidad ofrece enormes ventajas en cuanto a las necesidades de tiempo y energía:

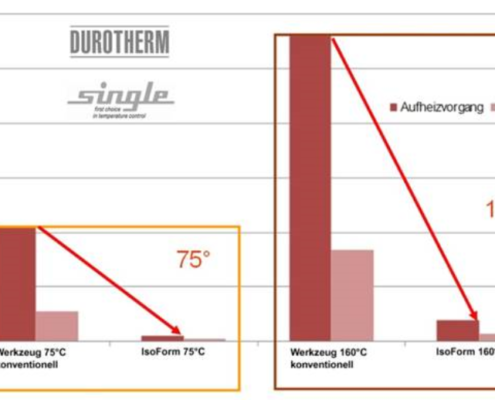

Los moldes, sostenibles y altamente eficientes, requieren hasta un 95% menos de energía para calentarse para esta aplicación en comparación con los moldes convencionales.

La cantidad de energía para calentar un molde para altas temperaturas (p.ej. PEEK / caucho / silicona / termoestables) se reduce en la misma medida.

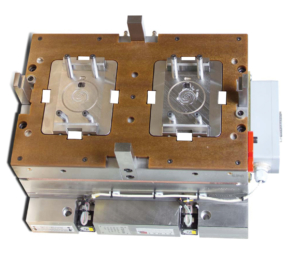

Imagen profesional Single/Durotherm – Para un molde de prueba Premium

Resumen de las ventajas

- Aislamiento sistemático de las cavidades respecto al portamoldes

- Reducción de la flexión – poca o ninguna formación de rebaba

- Tiempos de preparación y fases de calentamiento más cortos

- Centrado sistemático «menor desajuste entre las mitades de la cavidad»

- Ideal como portamoldes/familia de moldes, como molde con insertos de cambio que permanecen en la máquina

- Es posible un aislamiento adicional para la colada caliente (minimiza la aportación extra de calor)

- Ideal para el atemperado dependiendo del ciclo

- Reducción de costes de energía, especialmente a alta temperatura

Comparación de la fase de calentamiento a 75°C y a 160°C

En la práctica, la aplicación representada muestra que no sólo se puede alcanzar la temperatura de proceso con una fracción de la energía requerida, sino que se puede lograr este objetivo aquí en 1/5 a 1/10 del tiempo, en comparación con un molde convencional.

- Para elastómeros, termoplásticos, termoestables y fundición a presión

- Mayor fiabilidad del proceso, porque el diseño y la concepción excluyen las fuentes de error

-

Disponible en todos los tamaños – con las ventajas de IsoForm®

-

Posibilidad de fijaciones de moldes según los estándares habituales

-

IsoForm®-BASIC en gran medida equivalente a las estructuras de moldes disponibles en el mercado – con más ventajas

-

La versión BÁSIC puede ser reequipada con dispositivos de centrado de cerámica en cualquier momento

Sistema de moldes con insertos de cambio

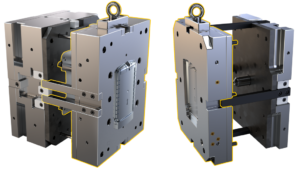

IsoForm®: las diferentes dilataciones lineales no tienen efecto en los elementos de centrado. Esto significa que es posible un ajuste exacto.

Sistema de moldes con insertos de cambio

Diferentes dilataciones lineales entre el lado de inyección y el lado de expulsión a diferentes temperaturas de precalentamiento.

Sistema de moldes con insertos de cambio IsoForm®

Sistema con insertos de cambio

-

Todas las ventajas de IsoForm®

-

Uso múltiple del portamoldes «precios económicos de los insertos»

-

Cambio rápido y fácil de diferentes componentes en la producción

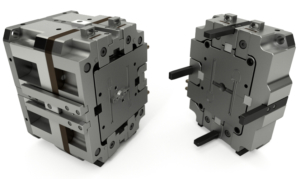

En la gama IsoForm® existen variantes estándar para el uso múltiple, en las que los insertos o placas de molde completas (también con correderas y/o expulsores) pueden cambiarse desde la línea de partición. De esta manera se consigue un rápido cambio de insertos, térmicamente separado con un centrado preciso, sin fugas ni problemas, si es necesario con transponder y totalmente automático.

En cierta medida, la inversión pensada para el portamoldes puede emplearse en la máquina, logrando así precios de moldes más económicos.

Insertos intercambiables del molde

-

Sólo se cambia el inserto del molde con la placa expulsora

- Para pequeñas áreas proyectadas

-

Placa de montaje para cambiar y proteger la cavidad

-

Para cambio manual atornillado o con pestillo

-

También disponible para el cambio automatizado

Sistema con insertos de cambio

Sistema con insertos de cambio

Sistema de cambio de placas

Molde con placas intercambiables

- Cambiar las placas del molde

- Para áreas proyectadas más grandes

-

Las áreas de la cavidad están protegidas con placas de cubierta

-

Reducción de la capacidad de almacenamiento necesaria

-

Alta fiabilidad del proceso y centrado preciso

Insertos intercambiables:

- Con correderas

- Con expulsores para casquillo expulsor

-

Múltiples aplicaciones en un solo molde

- Eficiente y sostenible energéticamente

-

Rápido y de proceso fiable en la producción

IsoForm® para termoplásticos

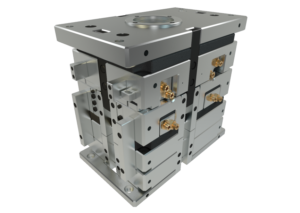

Atemperado

Los moldes pueden atemperarse individualmente, de tal manera que por un lado funcionen con el atemperado del agua, y por otro lado permitan acoplar el adaptador de refrigerante (véase la flecha azul de la ilustración anterior), mientras que en el lado opuesto estaría conectado al sistema de sensores y/o a la inyección de gas.

Molde IsoForm®

- Separación térmica

-

Centrado en el medio del molde

- Atemperado individual

- Elementos estándar de cualquier tamaño

-

Corredera y colada caliente aislada

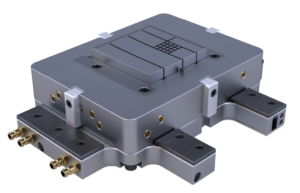

Molde con corredera

La mayoría de moldes de inyección IsoForm® construidos son moldes con corredera. Una característica especial aquí es la guía siempre central de las correderas, que coincide con el sistema de centrado siempre en el medio de los moldes IsoForm®.

Otra característica es el aislamiento de la corredera y sus elementos de guía frente al portamoldes, como ya sabemos por los insertos de los moldes. Los topes sirven para el ajuste fino del molde.

IsoForm® para termoplásticos

IsoForm® para caucho, silicona y termoestables

Para el procesamiento de materiales reticulados, la separación térmica entre la zona fría de la alimentación del material y la zona caliente de la cavidad es de primordial importancia.

Con IsoForm® se puede atemperar con agua hasta 240°C (hasta 180°C incluso cíclico). Con el atemperado dependiente del ciclo se evita la «reticulación inicial» en la cavidad durante el llenado. El reticulado puede, entonces, iniciarse de forma precisa y contralada.

Silicona:

En el ejemplo de la derecha se realizó el sobremoldeado de una pieza de inserción del fabricante de moldes Heite & Krause GbR con silicona.

Las correderas se realizaron aquí dentro del inserto de molde aislado. Las placas de aislamiento térmico en la zona de partición proporcionan protección contra el contacto.

El centrado cerámico de los insertos de los moldes proporciona una fijación de los insertos y el centrado de las guías rectangulares externas asegura que las diferencias de atemperado no provoquen un mal funcionamiento del molde.