Lange Wege bremsen den Fortschritt, gerade bei der Temperierung für Spritzgießprozesse oder im „time to market“ für ein Produkt.

Nur wenn die Grundlage stimmt, lässt sich durch eine effektive Temperierung im Werkzeug bis zum Temperiergerät wirklich Zeit und Energie sparen.

Eine gute Grundlage wird durch innenisolierte Konturbereiche in IsoForm- Werkzeugen gegeben. Dann kann man alle Register einer guten Temperierung bis hin zur zyklusabhängigen Temperierung optimal umsetzen!

💡 Unser Ansatz:

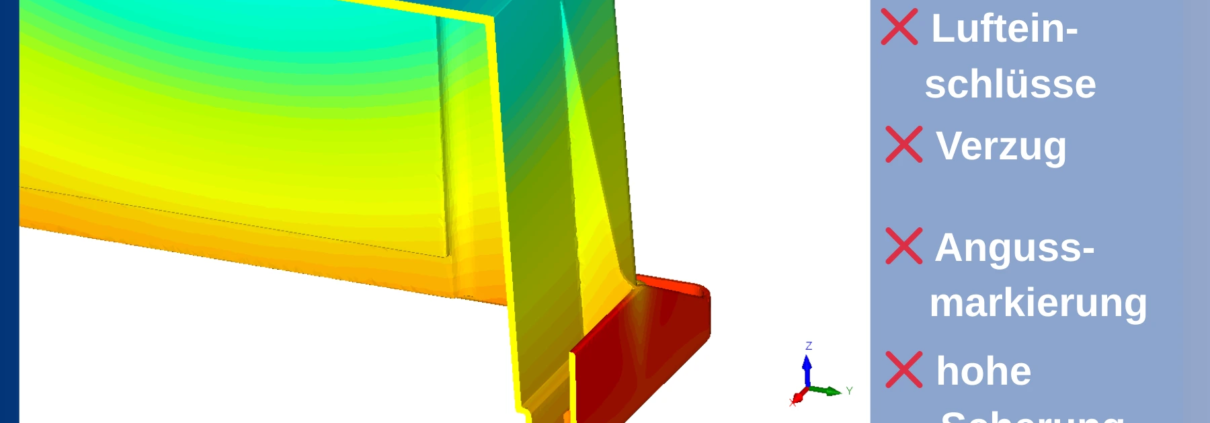

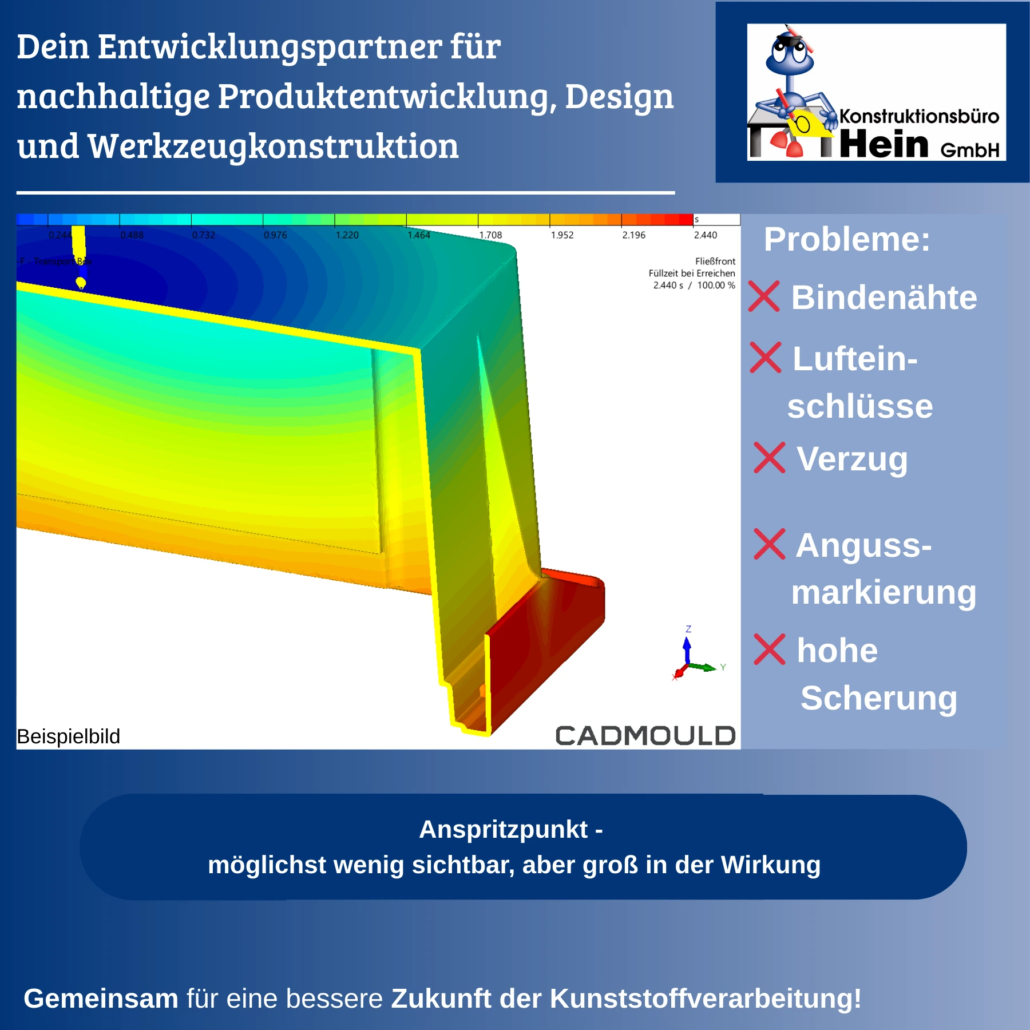

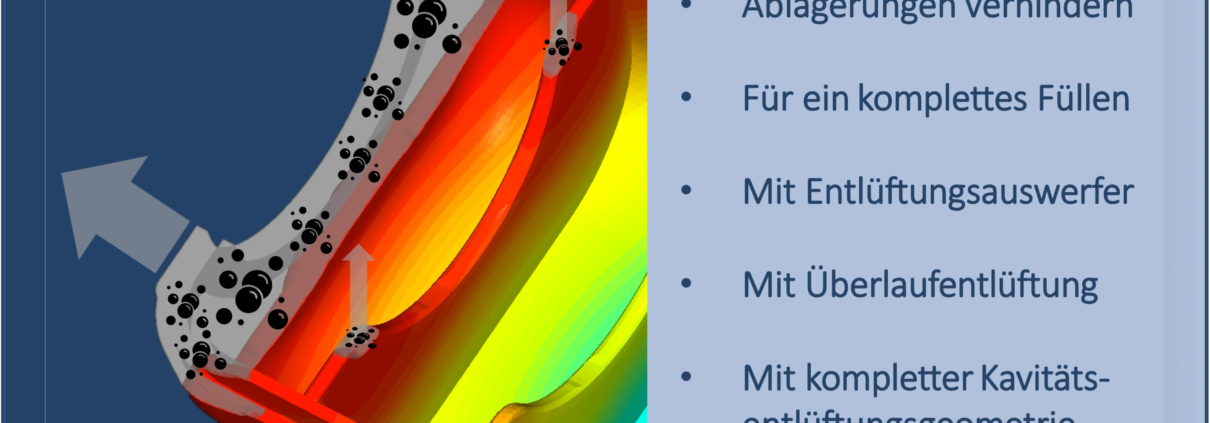

Hot-Spots vermeiden: Bereits in der spritzgussgerechten und werkzeuggerechten Produktentwicklung und Bauteiloptimierung die Weichen stellen!

Wanddicken gestalten: Vom Anspritzpunkt bis zum Fließwegende sollte sich die Wandstärke kontinuierlich reduzieren.

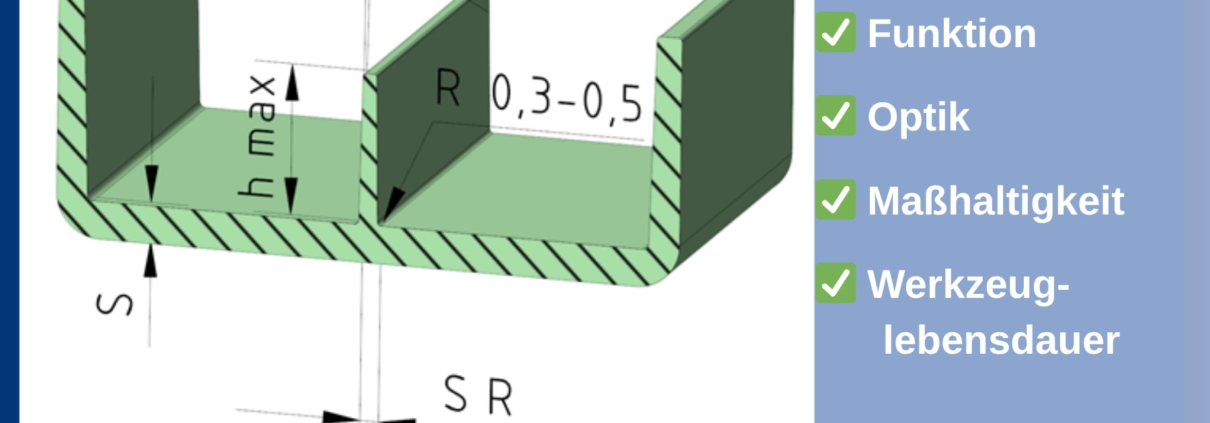

Konturnahe Temperierung: dort umsetzen, wo sie benötigt wird. Die Umsetzung sollte den physikalischen Regeln entsprechend der Strömungslehre folgen.

IsoForm einsetzen: Fokussierte Temperierung der thermisch isolierten Kavität spart Aufheizzeit, Energie und Zykluszeit

Der VORKON-Weg zeigt: Verbesserungen bauen aufeinander auf. Jede frühzeitige Optimierung steigert den Wirkungsgrad – vergessen Sie etwas am Anfang, leidet das gesamte Ergebnis.

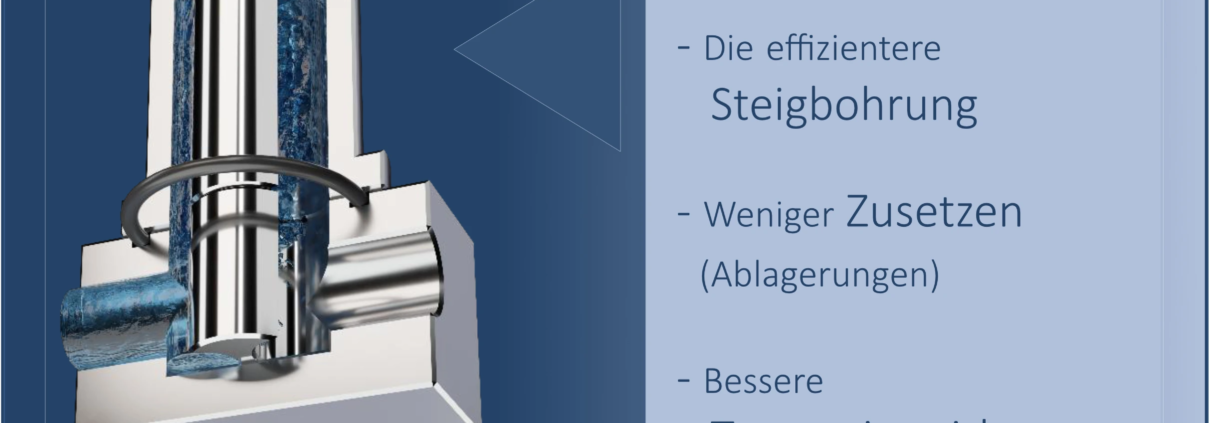

✅ Kurze Wege zum Temperiergerät und im Werkzeug

✅ Aufeinander abgestimmte Bohrungsquerschnitte für die Temperierung

✅ Das Temperiermedium Wasser wird energieeffizient so aufbereitet, dass Korrosion und Ablagerungen der Vergangenheit angehören

✅ Ziel ist es, möglichst eine turbulente Strömung zu erreichen, die den Wärmeaustausch erhöht – für eine effektive Zykluszeiteinsparung.

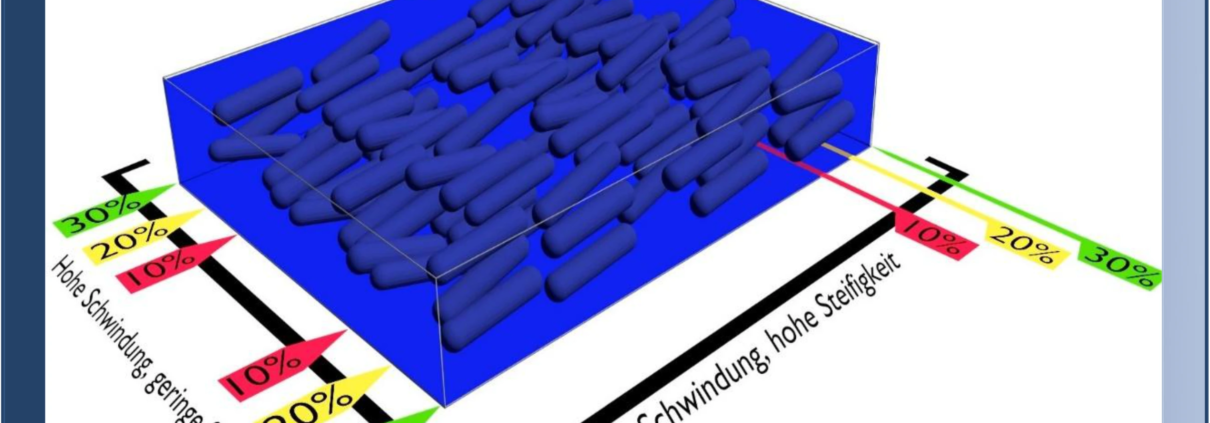

💡 Tipp: Oft wird der Konturbereich zu kalt temperiert. Das Bauteil schwindet später in der Umgebungstemperatur stark nach – z. B. bei 80-90 °C im Auto beim Transport zum Kunden oder nach Verbau im Fahrzeug – und kann so z. B. Blenden aus Verankerungen lösen.

Wir begleiten unsere Kunden mit durchdachten Konzepten auf dem Weg zu stabilen, effizienten und energieoptimierten Prozessen.