Spritzgießsimulation und Prozessoptimierung

Fehler früh erkennen & Kosten dauerhaft senken

In der Entwicklung von Kunststoffbauteilen ist die Spritzgießsimulation ein entscheidender Erfolgsfaktor. Noch bevor das erste reale Teil produziert wird, ermöglicht sie eine vollständige Analyse des Spritzgießprozesses im virtuellen Raum. Potenzielle Fehler im Formteil oder Werkzeug lassen sich so frühzeitig identifizieren und vermeiden.

Gerade in der frühen Entwicklungsphase beeinflussen Sie maßgeblich die spätere Bauteilqualität, Zykluszeit und Werkzeugstandzeit. Wer hier die richtigen Weichen stellt, steigert die Chance auf ein fehlerfreies Erstmuster erheblich und spart sich teure Korrekturschleifen.

Unsere Erfahrung zeigt: Jede Minute, die Sie zu Beginn in eine präzise Simulation und Bauteil-/ und Prozessoptimierung investieren, zahlt sich mehrfach aus – in Form von Zeitgewinn, Kostenersparnis und mehr Prozesssicherheit.

Mit KB‑Hein an Ihrer Seite reduzieren Sie Formteilfehler, vermeiden Nacharbeit und bringen Ihr Produkt schneller und sicherer in Serie.

Gutteile beim dritten Schuss – dank smarter Simulation

Gute Simulationsergebnisse sparen Zeit, Geld und Korrekturschleifen. Unser Ziel ist eine prozesssichere Produktion mit fehlerfreien und optmierten Bautelen und das bereits ab dem dritten Schuss der Erstbemusterung.

Durch die Spritzgießsimulation analysieren wir alle kritischen Phasen des Prozesses und identifizieren Schwachstellen frühzeitig noch bevor Werkzeugkosten entstehen.

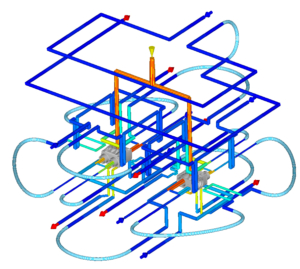

Wir simulieren für Sie:

Fließverhalten des Kunststoffs: Zur Erkennung und Optimierung von Lufteinschlüssen, Bindenähten und Fließwegen

Nachdruckwirkung: Zur Vermeidung von Einfallstellen, Vakuolen und Glanzgradabweichungen

Formteiltemperierung: Zur Analyse der Auswirkungen auf Füllverhalten, Schwindung und Vezug

Angussauslegung & -position: Zur Optimierung der Wandstärkenverhältnisse und Bauteilfüllung

Faserorientierung: Zur gezielten Beeinflusung von Verzug, Festigkeit und Bindenahtsichtbarkeit

Einlegeteile im Werkzeug: Zur Erkennung thermischer Störungen und Bindenahtproblemen bei Insert-Molding

Spritzgießsimulation ist die Grundlage für gezielte Bauteiloptimierung

Aus den gewonnenen Simulationsdaten leiten wir die erste Bauteiloptimierung ab:

- Überarbeitung von Geometrie, Trennung, Entformung, Angussauslegung und Kühlung

- Durchführung einer Folgesimulation zur Validierung oder weiteren Optimierung

- Definition eines robusten Prozessfensters für Serienfertigung

Spezialverfahren & weiterführende Analysen

Unsere Expertise geht über den Standardverfahren hinaus:

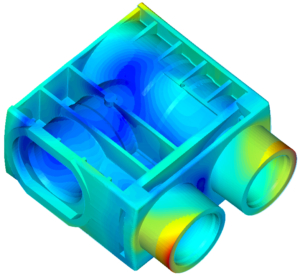

FEM-Kopplung mit Faserorientierung: Zur Analyse mechanischer Belastbarkeit von Bauteilen

Varimos-DOE (Design of Experiments): Macht Einflussgrößen zu steuerbaren Parametern für stabile Qualität

Gas- & Luftmitnahmen erkennen (z.B. PUR): Gezielte Optimierung über Überlauf- und Entlüftungssysteme

Ergebnis: Eine simulationsgestützte Produktentwicklung spart Ihnen Zeit, Materialkosten und Werkzeugänderungen und führt schneller zur Serienreife.

Ihre Mehrwerte durch frühzeitige Simulation & Analyse

Fehler früh erkennen – Potenziale voll ausschöpfen: Durch die Spritzgießsimulation lassen sich Bauteilfehler wie Verzug oder Einfallstellen bereits in der Entwurfphase analysieren. Auf Basis der Ergebnisse kann die Bauteilgeometrie gezielt angepasst werden, sodass Schwachstellen gar nicht erst entstehen. Das Ergebnis: Weniger Nacharbeit, bessere Teilequalität und stabile Prozesse.

Korrekturschleifen vermeiden – Werkzeugkosten senken

Werkzeugänderungen sind teuer. Jede zusätzliche Schleife erhöht den Aufwand und kann das Formwerkzeug beschädigen. Wird der Werkzeugentwurf direkt in die Simulation integriert, lassen sich viele nachträgliche Korrekturen vermeiden. Durch die Kombination aus Simulation, Datenanalyse und fundierter Prozessbewertung sinken nicht nur die Kosten, sondern auch die Entwicklungszeit deutlich.

Das passende herstellverfahren von Anfang an

Die Spritzgießsimulation liefert auch wichtige Hinweise auf das geeignete Fertigungsverfahren. Je nach Bauteilanforderung können z.B. variotherme Prozessführung, Gasinnendrucktechnik, Spritzprägen oder Sandwichspritzgießen zum Einsatz kommen. So lassen sich optimale Voraussetzungen für Qualität, Zykluszeit und Energieeffizienz schaffen und das bereits in der frühen Konzeptphase.

Fazit: Die Spritzgießsimulation ist weit mehr als ein Kontrolltool. Sie ist ein strategisches Instrument zur Qualitätssteigerung, Kostenreduktion und Prozesssicherheit.

VORKON auf einen Blick – Ihre Vorteile im Detail

Unsere VORKON-Spritzgießsimulation liefert frühzeitig entscheidende Informationen für eine sichere Produktentwicklung – kompakt, praxisnah und zielgerichtet.

Werkzeugskizze – erste Hinweise für das spätere Werkzeugkonzept

Bereits in der VORKON-Phase erhalten Sie fundierte Aussagen zu:

- Formtrennung und Entformlösungen

- Art und Position des Anspritzpunktes

- Machbarkeitsbewertung des Designs

- Einsatz geeigneter Sonderverfahren (z.B. Gasinnendruck oder Spritzprägen)

Vor-Simulation – realitätsnah mit angepasster Vereinfachtung

Die Simulation basiert auf vereinfachten Annahmen für Temperaturverteilung und Anspritzung. Das ermöglicht eine schnelle Bewertung und liefert dennoch relevante Daten für Designentscheidungen.

Bauteilanalyse – frühzeitige Schwachstellen erkenn

Unsere Analyse zeigt bereits im frühen Stadium mögliche Fehlerquellen auf:

- Füllverhalten und Fließbild

- Bindenähte und Lufteinschlüsse

- Wandstärkenverhältnisse

- Nachdruckwirkung

- Vakuolenbildung und andere Formteilfehler

Ziel: Schon beim dritten Schuss ein Gutteil

Dank der frühzeitigen Analyse mit realitätsnahen Materialdaten lassen sich viele Probleme vor der eigentlichen Werkzeugfertigung vermeiden. Die gewonnenen Erkenntnisse unterstützen die spätere Prozessanpassung, Bauteilgestaltung und Werkzeugauslegung.

Ergebnis: Weniger Korrekturschleifen, kürzere Entwicklungszeiten, höhere Erfolgsquote beim Erstversuch.

VorKon-Simulation

fundierte Ist-Daten schon vor der Produktentwicklung

Die besten Weichen für ein kosteneffizientes und prozesssicheres Bauteil werden ganz am Anfang gestellt – noch bevor die eigentliche Produktentwicklung beginnt. Genau hier setzt unsere VORKON-Simulation an.

Denn: Der frühe Vogel spart Werkzeugkosten, Zeit und Korrekturschleifen (also fängt den Wurm 😉)

Mit der VORKON-Methode führen wir eine praxisnahe Spritzgießsimulation auf Basis der ersten Entwürfe durch. Dabei analysieren wir bereits im sehr frühen Entwicklungsstadium wichtige Einflussgrößen, wie:

- Füllverhalten und Fließbild

- Faserorientierung und Wandstärkenverteilung

- Lufteinschlüsse, Bindenähte und Hotspots

- Notwendige Entformschrägen

Frühzeitige Erkenntnisse für Ihr Werkzeugkonzept

Das Besondere: Schon in dieser Phase liefern wir belastbare Hinweise auf ein mögliches Werkzeugkonzept, z.B. zur Anspritzposition oder zu nötigen Anpassungen bei der Entformung.

So entstehen wertvolle Optimierungspotenziale – bevor unnötige Kosten entstehen. Die Ergebnisse fließen direkt in die weitere Bauteilkonstruktion und den späteren Simulationsprozess mit ein.

VORKON verschafft Ihnen einen echten Wissensvorsprung – fundiert, frühzeitig, wirtschaftlich.

Formteilfehler analysieren – gezielt optimieren statt kostenspielig korrigieren

Ursachen erkennen – Fehler vermeiden

In den letzten Jahren haben Fehler in der Bauteilgestaltung und Werkzeugkonstruktion unseren Beobachtungen nach deutlich zugenommen. Die Gründe für Fertigungsprobleme sind oft nicht auf den ersten Blick ersichtlich – gerade bei komplexen Geometrien oder kritischen Anforderungen an Maßhaltigkeit und Oberflächenqualität.

Bauteiloptimierung im bestehenden Rahmen

Ist das Werkzeug bereits gefertigt, bleibt nur ein begrenztes Fesnter für Optimierungen. Mit unserem technischen Know-how und gezielten Simulationsanalysen identifizieren wir versteckte Verbesserungspotenziale innerhalb der bestehenden Prozessparameter.

- Korrekturen ohne unnötigen Mehraufwand

- Berücksichtigung kundenspezifischer Anforderungen

- Fokussierte Analyse für pragmatische Lösungen

Werkzeuganpassung mit Plan

Benötigt das Werkzeug eine Änderung, stellen wir Ihnen präzise Schnittdarstellungen zur Verfügung – sowohl für das Formteil als auch für die erforderlichen Werkzeuganpassungen. So wissen Sie genau, wo Sie ansetzen müssen.

Wie bieten Ihnen: Weniger Ausschuss, kürzere Zykluszeiten und höhere Effizient in der Produktion und wir zeigen Ihnen, wie Sie selbst aus kritischen Projekten wieder ein Erfolgsmodell machen.