PRODUKTENTWICKLUNG FÜR KUNSTSTOFFTEILE

Innovativ. Effizient. Nachhaltig.

Design folgt Funktion – und Herstellbarkeit:

Unsere Produktentwicklung basiert auf dem Prinzip Design for Manufacturing (DFM). Das bedeutet: Wir entwickeln Kunststoffteile so, dass sie von Anfang an funktional, wirtschaftlich und prozesssicher herstellbar sind – ganz ohne Kompromisse bei Qualität oder Nachhaltigkeit.

Mit unserer langjährigen Erfahrung bringen wir Funktion, Produktdesign, Werkzeugauslegung, Materialauswahl und Fertigungstechnologie in Einklang. Das Ergebnis: Gutteile bereits bei der ersten Musterung, kürzere Zykluszeiten und maximale Energieeffizienz.

Ihre Vorteile auf einen Blick:

✔ Gutteile ab der ersten Musterung

✔ Deutlich verkürzte Zykluszeiten

✔ Energie- und kosteneffizient in Serie

✔ Ressourcenschonend und nachhaltig entwickelt

Unsere bewährte VORKON-Methode macht aus Visionen marktfähige Produkte – präzise, robust, wirtschaftlich. Vertrauen Sie auf Entwicklungskompetenz, die Ihnen echten Wettbewerbsvorteil verschafft.

Leistungen & Vorgehensweise in der Produktentwicklung

Ihr größter Hebel für Qualität, Nachhaltigkeit und Wirtschaftlichkeit:

Die entscheidenden Weichen für den Markterfolg eines Kunststoffbauteils werden ganz am Anfang gestellt. Denn zu Beginn des Entwicklungsprozesses haben Sie den größten Einfluss auf die Qualität, Herstellbarkeit, Nachhaltigkeit und auf die Total Cost of Ownership (TCO) Ihres Produkts.

Unsere Vorgehensweise: praxisnah, effizient und simulationsgestützt

Wir entwickeln Kunststoffteile funktionsgerecht, kunststoffgerecht, werkzeuggerecht und prozessgerecht – unter Berücksichtigung von (gemittelten) Toleranzen, Entformschrägen, idealen Anspritzpositionen und optimalen Wandstärken. Dank FEM-Berechnung und Spritzgießsimulationen stimmen wir Material, Form und Fertigung präzise aufeinander ab.

Dabei nutzen wir modernste Software für:

- Verzugsanalyse und Spritzgießsimulation

- Frühzeitige Werkzeugauslegung

- Bauteiloptimierung auf Serienreife

Warum das so entscheidend ist:

Nur durch die Kombination aus technischer Simulation, früher Werkzeugauslegung und ganzheitlicher Betrachtung gelingt es, die Gesamtkosten eines Kunststoffprodukts nachhaltig zu senken und das über den gesamten Lebenszyklus hinweg. Damit trägt unsere Produktentwicklung entscheidend zur Reduktion Ihrer TCO und Ihres CO2-Austoßes bei.

Unser Komplettservice:

Von der ersten Idee bis zur Serienreife begleiten wir Sie als Entwicklungspartner – mit technischer Tiefe, strategischem Denken und einem klaren Fokus auf wirtschaftliche Effizienz und Zukunftssicherheit.

Auch bei Herausforderungen, die im Laufge der Entwicklungsphase auftreten unterstützen wir schnell beim Troubleshooting.

Nachhaltige Produktentwicklung & recyclinggerechtes Design

Nachhaltigkeit beginnt beim Design – und zwar ganzheitlich:

Kunststoffteile umweltgerecht zu entwickeln heißt, nicht nur den Ressourcenverbrauch zu senken, sondern auch eine spätere Wiederverwertbarkeit sicherzustellen. Unser Ansatz verbindet energieeffiziente Produktentwicklung, recyclingfähige Konstruktion und eine klare Ausrichtung auf die Circular Economy.

Unser Beitrag für ein nachhaltige Zukunft:

- Optimierung von Bauteilgeometrien für Material- und Energieeinsparung

- Werkstoffwahl mit Blick auf Recyclingfähigkeit & Trennbarkeit

- Entwicklung recyclinggerechter Konstruktionen: sortenrein, demonitierbar, wiederverwendbar

- Integration von Rezyklaten und biobasierten Materialien auf Wunsch

- Einsatz unseres IsoForm-Werkzeugkonzeptes zur Reduktion des Energieverbrauchs

Technik trifft Umweltbewusstsein:

Unser nachhaltiger Entwicklungsansatz verbessert nicht nur Ihre Ökobilanz und den Corporate Carbon Footprint, sondern wirkt sich auch direkt positiv auf Ihre Total Cost of Ownership (TCO) aus.

Leuchtturmprojekt: Turtle auf der FAKUMA 2024

Ein praxisnahes Beispiel: Beim Turtle-Projekt, vorgestellt auf der FAKUMA 2024 mit Partnerfirmen, konnten wir unsere Kompetenz in Bauteiloptimierung, Werkzeugkonstruktion und IsoForm-Technologie gezielt einbringen. Das Projekt zeigt eindrucksvoll, wie sich hohe Rezyklatquoten, energieeffiziente Herstellung und funktional anspruchsvolle Bauteile nicht ausschließen, sondern ideal ergänzen.

Ihre Vorteile auf einen Blick:

✔Recyclinggerechte Konstruktion von Anfang an

✔ Energieoptimierte Werkzeugauslegung

✔Ressourcenschonender Materialeinsatz

✔Höhere Prozesssicherheit & geringere Zykluszeit

✔Unterstützung bei nachhaltiger Produktstrategie

Transparenz, die Vertrauen schafft:

Unsere Maßnahmen zur CO2-Kompensation und zur Erreichung der Klimaneutralität dokumentieren wir offen.

Mehr erfahren: Corporate Carbon Footprint – Konstruktionsbüro Hein

Ihr Full-Service: Produktentwicklung, Simulation & Werkzeugauslegung

Materialauswahl

Ein erster Schritt zur erfolgreichen Produktentwicklung

Die Wahl des richtigen Kunststoffs ist entscheidend für die Funktionalität, Langlebigkeit und Wirtschaftlichkeit Ihres Produkts. Wir beraten Sie umfassend zu wichtigen Kriterien wie Haptik, Optik, mechanischen Eigenschaften, Kosten sowie ökologischer Nachhaltigkeit.

Technische Kunststoffe bieten im Vergleich zu klassischen Werkstoffen zahlreiche Vorteile – darunter hervorragende Medienbeständigkeit, geringes Gewicht und hohe Wirtschaftlichkeit. Je nach Anforderung an das Endprodukt identifizieren wir gemeinsam den optimalen Werkstoff für Ihre Produktidee.

3D-Produktentwicklung

Von der Idee zum fertigen Kunststoffteil

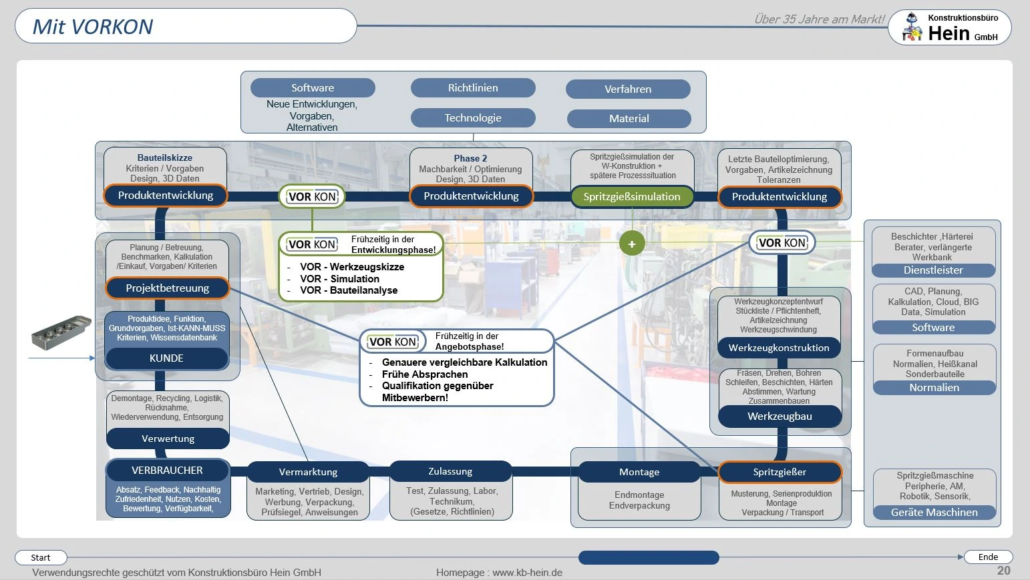

Unsere Produktentwicklung für Kunststoffteile erfolgt in enger Abstimmung mit Ihnen – strukturiert nach einem bewährten Ablaufmodell (siehe Grafik VorKon). Dabei setzen wir modernste CAD-Tools ein, um Ihr Produkt funktional und optisch exakt nach Ihren Anforderungen zu gestalten.

Neben der Konstruktion bieten wir Ihnen auf Wunsch die Erstellung von realitätsnahen Prototypen, Animationen und fotorealistischen Darstellungen. Diese visualisieren das spätere Bauteil und ermöglichen eine präzise Abstimmung hinsichtlich Design, Haptik und Funktionalität.

So passen wir Werkstoffe und Geometrien gezielt an die Anforderungen Ihres Produkts an – für maximale Effizienz in der späteren Serienfertigung.

FEM-Analyse & Spritzgusssimulation

Fehler frühzeitig erkennen und vermeiden

Mittels FEM-Berechnung und Spritzgusssimulation analysieren wir bereits in der frühen Entwicklungsphase mögliche Schwachstellen Ihres Kunststoffbauteils. So erhalten wir präzise Informationen über potenzielle Fehlerquellen wie Verzug, Lufteinschlüsse, Bindenähte, optische Mängel oder Hotspots.

Durch diese digitale Vorausberechnung lassen sich Materialverhalten und prozessbedingte Einflüsse gezielt bewerten – noch bevor erste Werkzeuge gefertigt werden. Das minimiert Entwicklungsrisiken, spart Zeit und Kosten und führt zu robusten, funktionalen Bauteilen ab dem ersten Schuss.

Bauteiloptmierung

Gezielte Verbesserung für stabile und fertigungsgerechte Produkte

Auf Basis der FEM-Berechnungen und Spritzgusssimulationen identifizieren wir gezielt Optimierungspotenziale für Ihre Bauteile – noch vor der Werkzeugkonstruktion und dem ersten Werkzeugbau. Dabei analysieren wir unter anderem die Bauteilgeometrie, das Fließverhalten, den Anguss, den Nachdruck sowie die Volumenkontraktion.

Die FEM liefert zusätzlich wichtige Hinweise zur Bauteilfestigkeit, die in eine belastungsgerechte Konstruktion einfließen. So können wir durch gezielte Anpassungen Design und Funktion ideal aufeinander abstimmen – schnell, effizient und ohne kostenintensive Iterationsschleifen im Nachhinein

Werkzeugauslegung

Frühzeitig planen für optimale Ergebnisse im Spritzguss

Bereits in der frühen Phase der Produktentwicklung analysieren wir alle werkzeugrelevanten Faktoren, um eine präzise und wirtschaftliche Umsetzung zu gewährleisten. Dazu zählen unter anderem die Auswahl und Platzierung der Angussart, Entformschrägen, Wandstärkenverhältnisse, Machbarkeitsbewertungen sowie die Integration von Sonderverfahren.

Ebenso planen wir frühzeitig die Positionierung von Schiebern, Trennungen und die Temperierung des Werkzeugs – mit dem Ziel, optimale Bauteilqualität, kurze Zykluszeiten und hohe Reproduzierbarkeit zu erreichen.

VORKON

Frühzeitige Simulation für eine effiziente prozesssichere Produktentwicklung

Der größte Hebel für den Erfolg Ihres Kunststoffprodukts liegt ganz am Anfang – vor der eigentlichen Produktentwicklung. Mit unserer VorKon-Methode identifizieren wir bereits in der Konzeptphase Optimierungspotenziale, um Entwicklungszeit, Kosten und spätere Änderungen zu minimieren.

Durch eine vereinfachte Spritzgusssimulation gewinnen wir fundierte Erkenntnisse über:

- Füllverahlten und Faserorientierung

- Wandstärken, Bindenähte und Lufteinschlüsse

- Hotspots, Hinterschnitte und Entformschrägen

Diese Ergebnisse liefern wertvolle Hinweise auf ein vorläufiges Werkzeugkonzept – etwa zu Anspritzpunkten, Trennungen oder Temperierlösungen. Zusätzlich hinterfragen wir kritisch die Materialwahl und das Herstellungsverfahren, um gegebenenfalls bereits jetzt eine fundierte, alternative Empfehlung abzugeben.

Ihr Vorteil: Ohne aufwändige Prototypen erhalten Sie belastbare Informationen zur Bauteilauslegung – und können die eigentliche Entwicklung zielgerichtet starten.

VorKon in Bestzeit: In nur 2 bis 5 Tagen liefern wir alle relevanten Ergebnisse für einen effizienten und abgesicherten Projektstart.