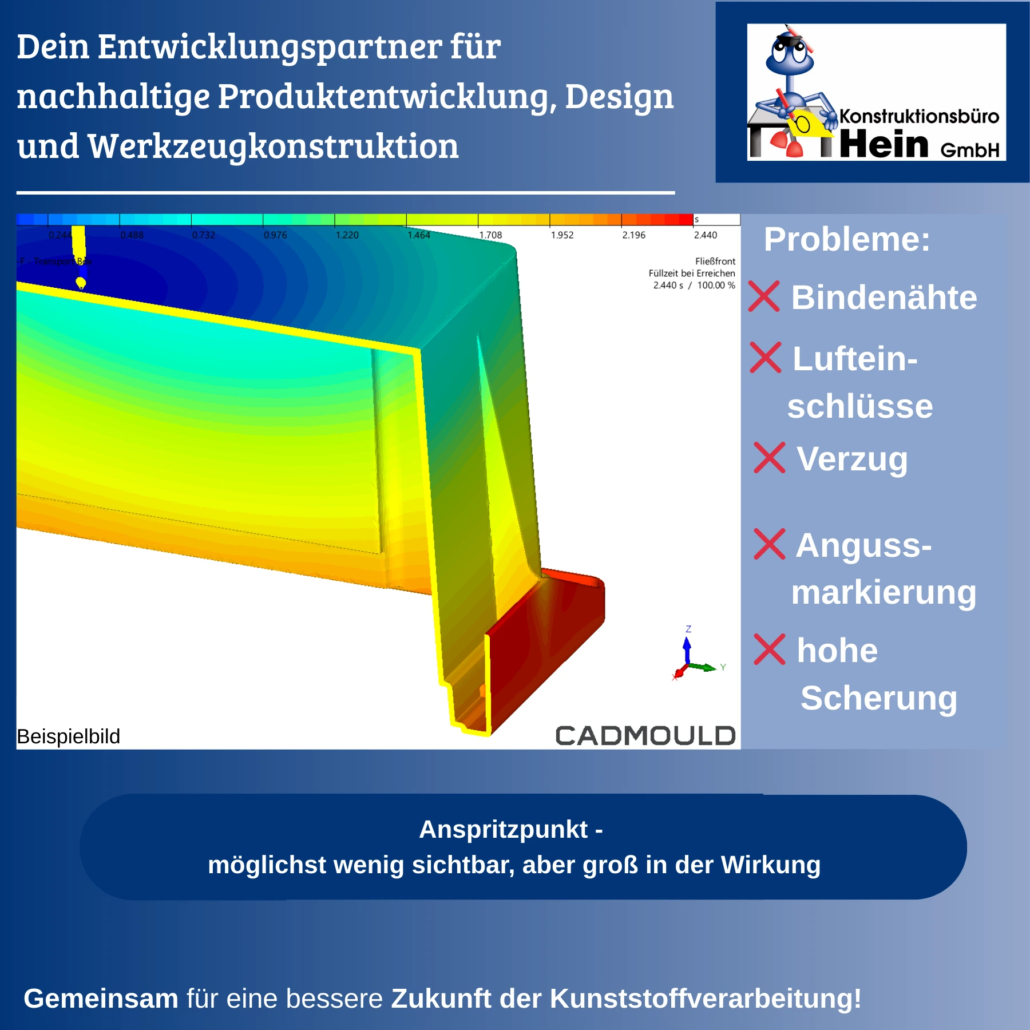

Anspritzpunkt – möglichst wenig sichtbar, aber groß in der Wirkung

In einem Kundenprojekt wurde wieder einmal deutlich, wie entscheidend nicht nur die Position, sondern auch die Art des Anspritzens für die Bauteilqualität ist.

Die Ausgangssituation:

Ein hochpräzises Kunststoffbauteil mit fein strukturierter Oberfläche und funktionell anspruchsvollen Bereichen. Im ersten Entwurf war ein zentraler Punktanguss über eine Ringspaltdüse auf der Innenseite vorgesehen – optisch ideal, in diesem Fall aber technisch problematisch.

Die Folgeprobleme:

- Bindenähte trafen sich in mechanisch hochbelastete Zonen

- Lufteinschlüsse verursachten Ablagerungen und Brenner

- Verzug durch Faserorientierung und ungünstige Wandstärkenverhältnisse

- Angussmarkierungen zeichneten sich auf der Sichtseite ab

- Hohe Scherung im Anguss durch Verwendung einer Ringspaltdüse

Unser Lösungsansatz:

✅ Mithilfe einer Füllsimulation konnten wir das Strömungsverhalten detailliert analysieren

✅ Entscheidung für eine Umstellung auf eine Nadelverschlußdüse mit einer Kalotte auf der Kernseite, gezielt positioniert auf der Sichtseite, wo die feine Ringmarkierung nicht ins Auge fällt. Das führt zur Reduzierung der Materialscherung am Anspritzpunkt.

✅ Die Fließkanäle des Heißkanals wurden so ausgelegt, dass sie balanciert waren – also mit identischer Kanalgeometrie und Fließlänge → gleichzeitige Füllung der Kavitäten

✅ Verbesserung der Entlüftung, der Wandstärkenverhältnisse und der Werkzeugtemperierung

Das Ergebnis:

▶️ Gleichmäßige, fehlerfreie Füllung

▶️ Keine sichtbaren Bindenähte auf der A-Seite

▶️ Minimaler Verzug, hohe Maßhaltigkeit

▶️ Höhere Prozessstabilität und verkürzte Zykluszeit

Fazit:

Die Frage ist nicht nur, wo ein Bauteil angespritzt wird – sondern auch wie, mit welcher Heißkanalführung und welchem Druckverlauf die Anspritzung umgesetzt wird. Nur so lassen sich hohe Qualitäts- und Designansprüche dauerhaft realisieren.

Ein sinnvoller Anguss ist kein Zufall – sondern präzise abgestimmte Strategie.