IsoForm-Spritzgusswerkzeuge

Thermisch entkoppelt für maximale Eenergieeffizienz und Prozesssicherheit

In der modernen Kunststoffverarbeitung zählt jede Kilowattstunde und jede Sekunde. IsoForm setzt hier neue Maßstäbe: Durch die gezielte thermische Entkopplung der formgebenden Zonen vom restlichen Werkzeug wird nur dort temperiert, wo es wirklich notwendig ist.

IsoForm ist ein komplett neues Formwerkzeugkonzept, das klassische Spritzgusswerkzeuge in entscheidenden Punkten übertrifft. Der konturgebende Bereich wird isoliert temperiert, während der übrige Werkzeugaufbau thermisch unbeeinflusst bleibt.

Das führt zu kürzeren Aufheiz- und Abkühlphasen, einem deutlich geringeren Energiebedarf während des Betriebs und einer konstant stabilen Werkzeugtemperatur, was die Grundlage für effiziente und reproduzierbare Prozesse schafft.

Damit bietet IsoForm gegenüber konventionellen Werkzeugen gleich mehrere Vorteile:

- höchste Prozesssicherheit dank reproduzierbarer Temperaturführung

- energieeffizientere Produktion mit kompakteren Temperiersystemen

- spürbar geringere Betriebskosten durch weniger Ausschuss, höheren Werkzeugstandzeiten und reduziertem Wartungsaufwand

💡Mehr als ein Formwerkzeug: IsoForm ist eine Investition in nachhaltige Produktivität und niedrige Betriebskosten über die gesamte Lebensdauer – der entscheidende Hebel für eine bessere Total Cost of Ownership (TCO).

Ob Thermoplaste, Duroplaste, Gummi, Silikone oder gar Druckguss – IsoForm steht für eine neue Generation von Spritzgusswerkzeugen, die Effizienz, Qualität und Wirtschaftlichkeit in der Kunststoffverarbeitung neu definiert.

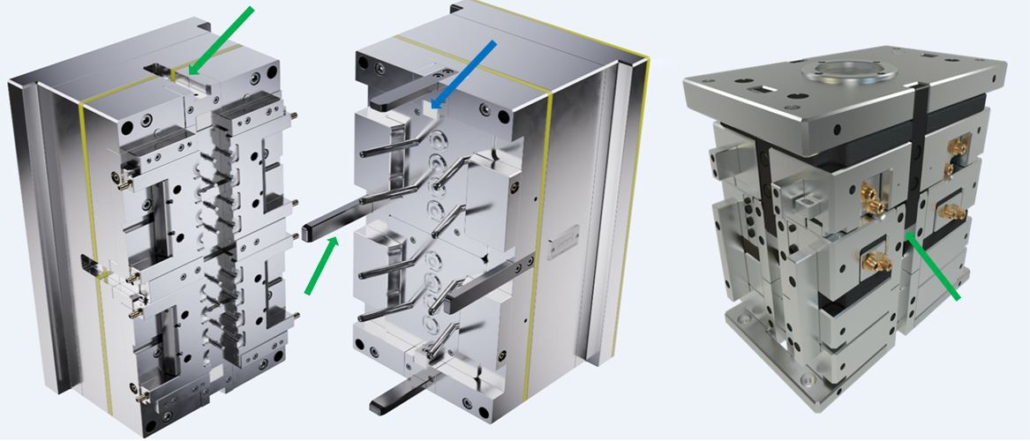

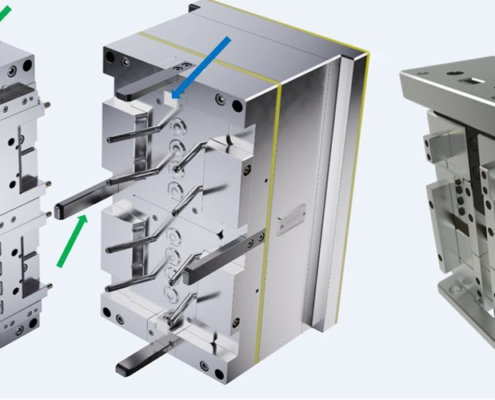

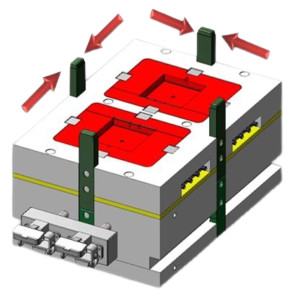

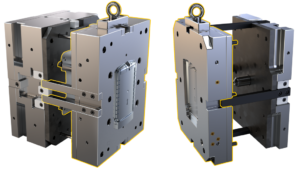

Mittige Zentrierung und Auswerfersystem

Präzision beginnt in der Mitte

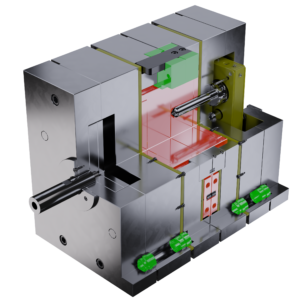

Beim Spritzguss entscheidet das Werkzeug wortwörtlich maßgeblich über Qualität und Effizienz. IsoForm setzt deshalb auf eine konsequent mittige Zentrierung aller Formeinsätze, Platten und Formhälften zueinander.

Die Einsätze werden über Keramikelemente (blauer Pfeil) zentriert, die gleichzeitig als thermische Trennung zwischen heißem Formeinsatz und kühlem Formträgerrahmen dienen. Außen sorgen Flachzentrierungen (grüne Pfeile) dafür, dass keine Führungen klemmen oder fressen, selbst bei unterschiedlichen Wärmeausdehnungen.

Keramikelemente & thermische Trennung

Die Zentrierung der Formeinsätze erfolgt über spezielle Keramikelemente (2 W/mK), die gleichzeitig als thermische Isolation zwischen dem heißen Einsatz und dem kühlen Formträgerrahmen wirken.

Außen sorgen Flachzentrierungen dafür, dass es bei unterschiedlichen Ausdehnungen nicht zum Klemmen oder Fressen kommt – ein typisches Problem klassischer Säulenführungen.

Die mittige Zentrierung über den gesamten Formaufbau ermöglicht:

-

bedarfsgerechte Anpassung der Temperierung,

-

einfaches, schnelles und präzises Montieren und Demontieren der Werkzeuge,

-

langfristige Prozessstabilität über die gesamte Werkzeuglaufzeit.

Auswerfersystem für Langlebigkeit und Qualität

Ein Werkzeug ist nur so gut wie seine Entformung. Deshalb setzt IsoForm auf ein funktionsorientiertes Auswerferplattensystem, das für Präzision und Prozesssicherheit entwickelt wurde.

Die maximale passive Abstützung reduziert Durchbiegungen, während die stabile Konstruktion die Standzeit deutlich verlängert. Das Ergebnis sind gleichbleibende Bauteilqualität und weniger Gratbildung – selbst bei hohen Schließkräften und langen Serienläufen.

- Funktionsorientiertes Auswerferplattensystem

- Maximale passive Abstützung

- Hohe Standzeit

- Geringe Durchbiegung

- Vermeidung von Gratbildung

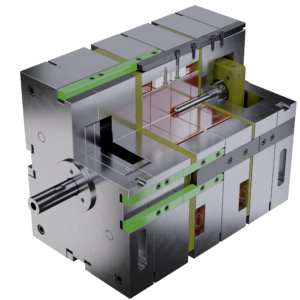

IsoForm-Vorteile: Thermische Isolation für effizientere Serienfertigung

IsoForm ist mehr als ein Werkzeug – es ist ein komplettes Formwerkzeugkonzept, das klassische Spritzgusswerkzeuge in entscheidenden Punkten übertrifft. Der Schlüssel ist die konsequente thermische Isolierung des konturgebenden Bereichs vom restlichen Werkzeugaufbau.

Diese gezielte Entkopplung schafft gleich mehrere Vorteile:

- Deutlich reduzierter Energiebedarf: Beim Aufheizen und im Betrieb wird nur die thermische Masse der Formeinsätze temperiert – nicht der gesamte Werkzeugkörper. Das snkt den Energieverbrauch spürbar.

- Schnellere Produktionsbereitschaft: Kürzere Aufheizphasen bedeuten weniger Wartezeit bis zur Prozesstemperatur

- Höhere Prozesssicherheit: Die isolierten Einsätze halten die Temperatur konstant, vermeiden Schankungen, Reduzieren Ausschuss und wirken schnellem Werkzeugverschleiß und Wartungsaufwand entgegen

- Optimale Lösung für Hochtemperaturanwendungen: Gerade bei Werkstoffen wie PEEK, Gummi, Silikon oder Duroplasten ist der reduzierte Energieeintrag beim Hochfahren ein großer Vorteil

💡 Fazit: IsoForm-Werkzeuge sind nicht nur energieeffizient, sondern legen den Grundstein für stabile Prozesse, geringere Betriebskosten und eine nachhaltige Serienfertigung.

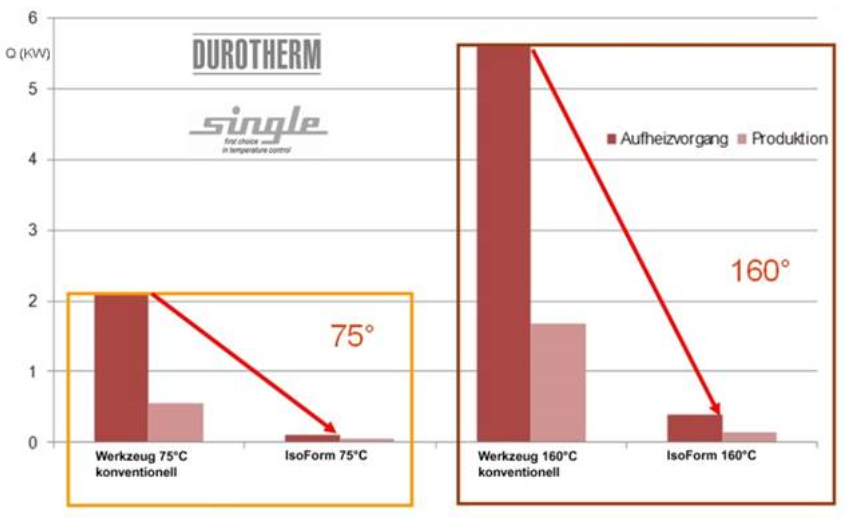

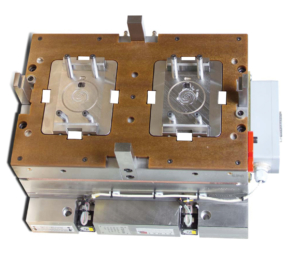

Werkbild Single/Durotherm – Für ein Premium-Versuchswerkzeug

Vorteile auf einen Blick

✅Konsequente thermische Isolation: Die formgebenden Einsätze sind vollständig gegen das Stammwerkzeug isoliert – für gezielte Temperierung und maximale Energieeffizienz.

✅Weniger Durchbiegung, kaum Gratbildung: Die stabile Konstruktion reduziert Verformung und sorgt für maßhaltige Bauteile mit sauberer Trennkante.

✅Kürzere Rüst- und Aufheizzeiten: Nur der konturgebende Bereich wird temperiert, was die Produktionsbereitschaft erheblich beschleunigt.

✅Konsequente Mittenzentrierung: Die präzise Zentrierung minimiert Formversatz und garantiert wiederholgenaue Produktion

✅Ideal für Stamm- und Familienwerkzeuge: IsoForm eignet sich perfekt als Stammwerkzeug mit Wechseleinsätzen, die auf der Maschine verbleiben.

✅Zusätzliche Isolation zum Heißkanal: Optional isolierbare Heißkanalbereiche verhindern Gegenheizen und erhöhen die Energieeffizienz weiter.

✅Perfekt für zyklusabhängige (variotherme) Temperierung: Die thermische Entkopplung schafft ideale Bedingungen für variotherme Prozesse und Oberflächen mit höchster Qualität.

✅Deutliche Reduzierung der Energiekosten: Vor allem im Hochtemperaturbereich (z.B. PEEK, Silikon, Duroplaste) spart IsoForm dauerhaft Energie und Betriebskosten.

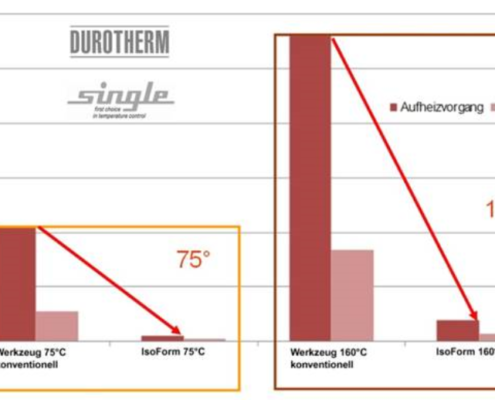

Schneller auf Prozesstemperatur – mit deutlich weniger Energie

Praxisversuche zeigen eindrucksvoll: IsoForm-Werkzeuge benötigen zum Erreichen der Prozesstemperatur nur einen Bruchteil des Energiebedarfs im Vergleich zu konventionellen Werkzeugen.

Die dargestellte Anwendung verdeutlicht:

-

75 °C und 160 °C werden mit IsoForm® nicht nur energieeffizient erreicht,

-

sondern auch in einem Bruchteil der Zeit – oft nur 1/5 bis 1/10 der Aufheizphase im Vergleich zu herkömmlichen Werkzeugen.

💡 Fazit: Weniger Energie, kürzere Wartezeiten und schneller stabile Prozesse – das IsoForm-Prinzip macht den Unterschied bereits beim Start jeder Produktion.

Für Thermoplaste, Elastomere, Duroplaste und sogar Druckguss geeignet

IsoForm-Werkzeuge sind für eine Vielzahl von Materialien und Prozessen einsetzbar – von klassichen Thermoplasten bis zu Duroplasten, Elastomeren und sogar Druckguss-Anwendungen.

✅Höhere Prozesssicherheit: Die konsequente Gestaltung und Konzeption schließen typische Fehlerquellen aus und sorgen für stabile, reproduzierbare Prozesse – unabhängig von Material und Bauteilgeometrie.

✅Flexibel in der Größe: IsoForm-Werkzeuge sind in allen gängigen Abmessungen erhältlich – und bieten immer die vollen IsoForm-Vorteile.

✅Kompatibel mit Standards: Spannaufnahmen nach üblichen Normen lassen sich problemlos integrieren, sodass IsoForm-Werkzeuge in bestehende Fertigungsebenen passen.

✅IsoForm-BASIC: Einstieg ohne Mehrkosten: Die BASIC-Variante ist weitgehend kostengleich mit marktüblichen Formaufbauten, liefert aber bereits den vollen IsoForm®-Effizienzvorteil.

✅Nachrüstbare Keramikzentrierungen: Auf Wunsch kann die BASIC-Variante jederzeit mit Keramikzentrierungen aufgerüstet werden – für noch höhere Präzision und thermische Isolation.

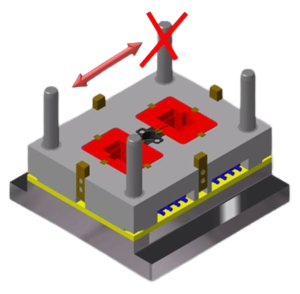

Werkzeugwechselsysteme

IsoForm®: Unterschiedliche Längenausdehnung wirkt sich nicht auf die Zentrierelemente aus. So ist eine genaue Passung möglich.

Werkzeugwechselsysteme

Unterschiedliche Längenausdehnung zwischen Spritzseite und Schließseite bei unterschiedlichen Vorlauftemperaturen.

IsoForm Werkzeugwechselsysteme

Wechselsysteme – Flexibilität serienmäßig

IsoForm kombiniert maximale Effizienz mit durchdachten Wechselsystemen:

- Mehrfachnutzung eines Stammwerkzeugs für unterschiedliche Bauteile

- Günstigere anteilige Werkzeugkosten durch modulare Bauweise

- Schnelle Umrüstung ohne kompletten Werkzeugausbau

Thermisch getrennte und automatisierte Werkzeugwechsel

IsoForm-Normalien ermöglichen nicht nur das Wechseln einzelner Einsätze, sondern auch ganzer Formplatten inklusive Schiebern und Auswerfern direkt von der Trennebene aus.

- Thermische Trennung bleibt erhalten: Jeder Wechsel erfolgt isoliert und ohne Energieverluste.

- Präzise Zentrierung: Sicherer Wechsel ohne Leckagen oder Passungsprobleme.

- Automatisierbar: Auf Wunsch mit Transpondern und für robotergestützte, vollautomatische Wechsel ausgelegt.

- Minimaler Maschinenstillstand: Wechselvorgänge sind reproduzierbar schnell und planbar.

- Mannloser Betrieb: Integration in digitale Fertigungssysteme ermöglicht automatisierte Schichtwechsel.

💡 Investitionsvorteil: Durch die Mehrfachnutzung eines IsoForm-Stammwerkzeugs lassen sich Werkzeugkosten anteilig deutlich senken – ein Plus für TCO und Serienfertigung.

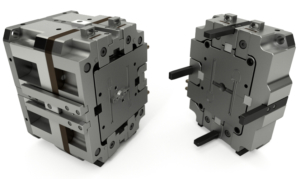

Wechselformeinsätze – kompakt und effizient

- Wechsel nur des Formeinsatzes mit Auswerferplatte

- Ideal für kleinere projizierte Flächen

- Montageblech schützt die Kontur beim Wechsel

- Für manuelle Wechsel verschraubt oder verriegelt

- Auch als vollautomatisiertes Wechseleinheit verfügbar

Einsatzwechselsystem

Einsatzwechselsystem

Plattenwechselsystem

Wechselplattenwerkzeug:

- Wechsel der Formplatten

- Für größere projizierte Flächen

- Konturbereiche werden mit Abdeckplatten geschützt

- Reduzierte erforderliche Lagerkapazität

- Hohe Prozesssicherheit und präzise Zentrierung

Sie sehen gerade einen Platzhalterinhalt von Vimeo. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenWechseleinsätze:

- Mit Schiebern

- Mit Kernstiften für Hülsenauswerfer

- Mehrere Anwendungen in einem Werkzeug

- Energieeffizient und nachhaltig

- Schnell und prozesssicher in der Fertigung

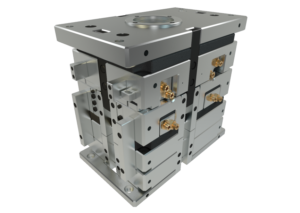

ISOFORM® FÜR THERMOPLASTE

Temperierung

Die Werkzeuge sind so individuell temperierbar, dass sie zur einen Seite mit der Wassertemperierung arbeiten und auf der anderen Seite dem Kältemitteladapter (siehe Abb. Oben blauer Pfeil) das Andocken ermöglichen, während auf der gegenüber liegenden Seite die Sensorik und/oder die Gasinjektion anzuschließen wäre.

IsoForm® Werkzeug

- Thermische Trennung

- Mittige Zentrierung

- Individuell temperierbar

- Normalienaufbauten in jeder Größe

- Schieber und isolierter Heißkanal

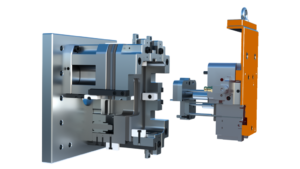

Schieberwerkzeug

Schieberwerkzeuge stellen den Großteil der realisierten IsoForm®-Spritzgießwerkzeuge dar. Eine Besonderheit ist dabei die immer mittige Führung der Schieber, die zu dem immer mittigen Zentriersystem der IsoForm®-Werkzeuge passt.

Ein weiteres Merkmal ist die Isolation des Schiebers und seiner Führungselemente gegen den Formträgerrahmen, wie wir es schon von den Formeinsätzen kennen. Aufschlagstücke dienen der Feinabstimmung des Werkzeuges.

IsoForm® für Thermoplaste

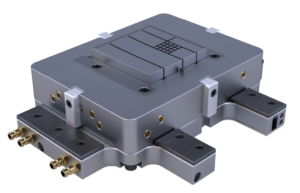

IsoForm® für Gummi, Silikon und Duroplaste

Für die Verarbeitung vernetzender Werkstoffe ist die thermische Trennung zwischen dem kalten Bereich der Materialzuführung und dem geheizten Konturbereich elementar wichtig.

Mit IsoForm® können Sie mit Wasser bis zu 240°C (bis 180°C sogar zyklusabhängig) temperieren. Mit zyklusabhängiger Temperierung wird so während der Füllung ein „Anvernetzen“ in der Kavität vermieden. Dann kann die Vernetzung gezielt gestartet werden.

Silikon:

Im Beispiel rechts wurde die Umspritzung eines Einlegeteils des Werkzeugherstellers Heite & Krause GbR mit Silikon umgesetzt.

Die Schieber wurden hier innerhalb des isolierten Formeinsatzes realisiert. Wärmedämmplatten im Trennbereich stellen einen Berührschutz dar.

Keramische Zentrierungen der Formeinsätze sorgen für eine Fixierung der Einsätze und äußere Stollenzentrierungen stellen sicher, dass sinnvolle unterschiedliche Temperierungen keine Funktionsstörungen des Werkzeuges nach sich ziehen.